१९३८ मध्ये, नेस्लेने इन्स्टंट कॉफी उत्पादनासाठी प्रगत स्प्रे ड्रायिंगचा अवलंब केला, ज्यामुळे इन्स्टंट कॉफीची पावडर गरम पाण्यात लवकर विरघळते. याव्यतिरिक्त, लहान आकारमान आणि आकारामुळे ते साठवणे सोपे होते. म्हणून ते मोठ्या प्रमाणात बाजारपेठेत वेगाने विकसित झाले आहे. सध्या प्रसिद्ध इन्स्टंट कॉफी ब्रँडमध्ये नेस्ले, मॅक्सवेल, यूसीसी इत्यादींचा समावेश आहे.

इन्स्टंट कॉफी उत्पादन प्रक्रिया

इन्स्टंट कॉफी हे कॉफी बीन्स भाजून आणि क्रश करून, पाण्याने विरघळणारे पदार्थ काढून आणि नंतर गरम हवेने किंवा फ्रीज ड्रायिंगने वाळवून प्रक्रिया केलेले कॉफी सॉलिड पेय आहे. ते पाण्यात विरघळवून मूळ चव आणि चव असलेल्या द्रव कॉफीमध्ये परत आणणे सोपे आहे. उत्पादन प्रक्रिया खालीलप्रमाणे आहे: कॉफी बीन्सची तपासणी, अशुद्धता काढून टाकणे, भाजणे, पीसणे, काढणे, एकाग्रता, वाळवणे, पॅकेजिंग.

II. इन्स्टंट कॉफी उत्पादन प्रक्रियेचे प्रमुख मुद्दे

(I) कच्च्या कॉफी बीन्सची पूर्व-उपचार

प्रथम, कच्चा माल काळजीपूर्वक निवडला पाहिजे. ताज्या कॉफी बीन्स चमकदार, गोल आणि आकाराने एकसारख्या असतात, त्यात बुरशीयुक्त, आंबलेले, काळे, किडे खाल्लेले, अत्यंत तुटलेले आणि इतर निकृष्ट बीन्स तसेच बियांचे कवच, मातीचे तुकडे, लाकूड तुकडे, दगड आणि धातू यासारख्या विविध अशुद्धता वगळल्या जातात. गुणवत्ता सुनिश्चित करण्यासाठी, व्हायब्रेटिंग स्क्रीन, वारा दाब किंवा व्हॅक्यूम कन्व्हेयिंगद्वारे वेगळे करणे शक्य आहे.

(II) भाजणे

इन्स्टंट कॉफीची चव आणि गुणवत्ता तयार करण्यासाठी भाजणे ही निर्णायक प्रक्रिया आहे. कॉफी बीन्सच्या व्यावसायिक प्रक्रियेत हाफ हॉट-एअर डायरेक्ट फायर रोस्टर किंवा सामान्यतः रोटरी ड्रमच्या स्वरूपात भाजणारे चेंबर्स असलेले हॉट एअर रोस्टर वापरले जाते. भाजण्याचे तापमान आणि भाजण्याचा वेळ हे महत्त्वाचे निर्णायक घटक आहेत.

कॉफी भाजण्याचा कालावधी केवळ कॉफीच्या प्रकार आणि प्रकारामुळे बदलत नाही तर अंतिम उत्पादनासाठी आवश्यक असलेल्या भाजण्याच्या प्रमाणात देखील अवलंबून असतो. कमी भाजण्याचा कालावधी दर्शवितो की कॉफी बीन्स मऊ आहेत, तीव्र आंबटपणा, कमकुवत कडूपणा आणि पीसल्यानंतर सहज काढता येतात. उलटपक्षी, जास्त भाजण्याचा कालावधी दर्शवितो की कॉफी बीन्स कुरकुरीत आहेत, कमकुवत आंबटपणा, तीव्र कडूपणा आणि जास्त बारीक पावडर काढण्यासाठी कमी कार्यक्षमता आहे.

अपुरे भाजल्याने सुगंध कमी होईल, तयार उत्पादनाचा रंग खराब होईल आणि काढण्याचा दर कमी होईल; जास्त भाजल्याने जास्त तेलाचा वर्षाव होईल, ज्यामुळे काढणीत अडथळा येईल आणि स्प्रे ड्रायिंग ऑपरेशनवर परिणाम होईल. म्हणून, चांगल्या भाजण्याच्या परिस्थिती उत्पादनाचा रंग, सुगंध, उत्पन्न, आर्थिक कार्यक्षमता आणि उत्पादन उपकरणांच्या डिझाइन परिस्थितींद्वारे निश्चित केल्या पाहिजेत.

कॉफी बीन्स आवश्यक भाजण्याच्या प्रमाणात पोहोचल्यावर, आग बंद करा, गरम करणे थांबवा आणि कॉफी बीन्स ताबडतोब थंड करा. कारण गरम करणे बंद केले तरी, कॉफी बीन्समधील उष्णता काही काळासाठी भाजत राहते, म्हणून ड्रम रोस्टिंग चेंबरमधून कॉफी बीन्स बाहेर काढल्यानंतर, तापमान वाढण्यापासून रोखण्यासाठी त्यांना थंड करण्यासाठी एक्झॉस्ट फॅन चालू करावा. उद्योगात, ते थंड करण्यासाठी रोस्टिंग चेंबरमध्ये विशिष्ट प्रमाणात थंड पाणी फवारले जाते आणि नंतर भाजलेले कॉफी बीन्स थंड होण्यासाठी रोस्टिंग चेंबरमधून सोडले जातात.

(III) स्थिर साठवणूक

भाजलेल्या कॉफी बीन्स एका दिवसासाठी साठवून ठेवणे चांगले जेणेकरून कार्बन डायऑक्साइड आणि इतर वायू बाष्पीभवन होऊन बाहेर पडतील, तसेच हवेतील ओलावा पूर्णपणे शोषून घेऊन बीन्स मऊ होतील, जे काढण्यासाठी अनुकूल आहे. ग्राइंडिंग कणांच्या आकाराचा आकार वापरल्या जाणाऱ्या काढणी उपकरणांशी संबंधित आहे. बारीक कण उच्च-कार्यक्षमता काढण्यासाठी अनुकूल असतात परंतु त्यानंतरच्या गाळणीत अडथळा आणतात तर खडबडीत कण काढणे कठीण असते परंतु गाळणीसाठी सोपे असते. साधारणपणे, ग्राउंड कॉफी कणांचा सरासरी व्यास सुमारे 1.5 मिमी असतो.

(IV) निष्कर्षण

इन्स्टंट कॉफी उत्पादन प्रक्रियेतील एक्सट्रॅक्शन हा सर्वात गुंतागुंतीचा मध्यवर्ती भाग आहे. एक्सट्रॅक्शनसाठी सामान्यतः वापरल्या जाणाऱ्या उपकरणांना एक्सट्रॅक्टर म्हणतात, ज्यामध्ये पाईप्सद्वारे एकमेकांशी जोडलेले 6 ते 8 एक्सट्रॅक्शन टँक असतात आणि त्यांना पर्यायीरित्या ऑपरेटिंग युनिटमध्ये बनवता येते.

(V) द्रव-घन पृथक्करण

काढलेल्या कॉफी द्रवात बरेच घन पदार्थ शिल्लक राहतील. यासाठी कॉफी द्रव पुढील प्रक्रियेत नेण्यापूर्वी त्याचे द्रव-घन वेगळे करणे आवश्यक आहे. फुलपाखरू विभाजक सर्वसाधारणपणे आवश्यक पृथक्करण परिणाम साध्य करू शकतो.

(सहावा) एकाग्रता

एकाग्रता ही व्हॅक्यूम कॉन्सन्ट्रेशन, सेंट्रीफ्यूगल कॉन्सन्ट्रेशन आणि सामान्यतः फ्रोजन कॉन्सन्ट्रेशनमध्ये वर्गीकृत केली जाते. वाळवण्याची कार्यक्षमता सुधारण्यासाठी, उपकरणांची गुंतवणूक आणि ऊर्जेचा वापर कमी करण्यासाठी, घन सांद्रता 35% पेक्षा जास्त पोहोचण्यासाठी घनरूप केली जाते. व्हॅक्यूम एकाग्रता 0.08Mpa पेक्षा जास्त व्हॅक्यूम दाबात पाण्याचा उकळत्या बिंदू सुमारे 60 अंशांपर्यंत कमी करते. जेणेकरून द्रव जलद केंद्रित होईल. इनलाइन खाटfeई एसएलउरी कल्पनाप्रमाणएनमीटररिअल टाइममध्ये उच्च-अचूकता देखरेखीद्वारे वारंवार आणि त्रासदायक एकाग्रता निश्चितीतून अंतिम वापरास मदत करते. एकाग्रतेची एकाग्रता सामान्यतः 60% पेक्षा जास्त नसते (रिफ्रॅक्टोमीटर). बाष्पीभवन टॉवरमधून बाहेर पडणाऱ्या एकाग्र द्रवाचे तापमान खोलीच्या तापमानापेक्षा जास्त असल्याने, नुकसान कमी करण्यासाठी स्टोरेज टाकीमध्ये पाठवण्यापूर्वी ते थंड करणे आवश्यक आहे.

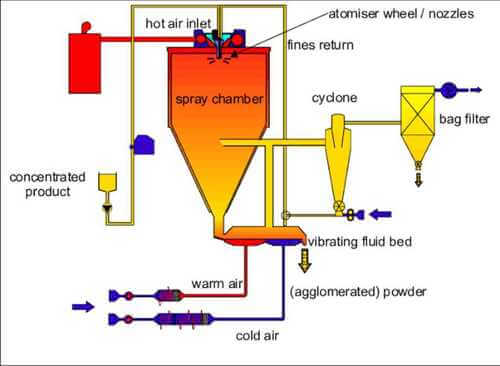

(सातवा) स्प्रे वाळवणे

एकाग्र द्रव थेट प्रेशर पंपद्वारे स्प्रे ड्रायिंग टॉवरच्या वरच्या भागात नेला जातो, प्रेशर स्प्रे गनद्वारे धुक्यात फवारला जातो आणि सुमारे २५०°C तापमानावर उष्णता आणि वारा वायुप्रवाहात पावडरमध्ये वाळवला जातो. व्हॅक्यूम ड्रायिंग किंवा फ्रीज ड्रायिंग तंत्रज्ञान देखील वाळवण्यासाठी वापरले जाऊ शकते. फ्रीज ड्रायिंग तंत्रज्ञान म्हणजे कमी तापमानात कॉफी कॉन्सन्ट्रेट गोठवणे आणि त्यातील पाणी बारीक बर्फाच्या क्रिस्टल कणांमध्ये गोठवले जाते आणि नंतर कमी तापमानात कोरडे करण्याचा उद्देश साध्य करण्यासाठी उच्च व्हॅक्यूम परिस्थितीत गरम करून सबलिमेट केले जाते. एकाग्रतेवर प्रक्रिया केल्यानंतर, आवश्यक अतिरिक्त उपचार एकाग्रतेवर केले जाऊ शकतात आणि ते द्रव पेय म्हणून देखील विकसित केले जाऊ शकते.

अधिक माहितीसाठी येथे क्लिक कराइनलाइन एकाग्रता निरीक्षणाचे उपाय. किंवा तुम्ही संपर्क साधू शकतालोनमीटरतुमच्या विशिष्ट आवश्यकतांनुसार थेट.

पोस्ट वेळ: फेब्रुवारी-१०-२०२५