लगदा एकाग्रता मापन

मशीन चेस्टमध्ये लगद्याचे प्रमाण सर्वसाधारणपणे २.५-३.५% पर्यंत पोहोचते. चांगल्या प्रकारे विखुरलेले तंतू आणि अशुद्धता काढून टाकण्यासाठी लगदा कमी एकाग्रतेपर्यंत पातळ करण्यासाठी पाण्याची आवश्यकता असते.

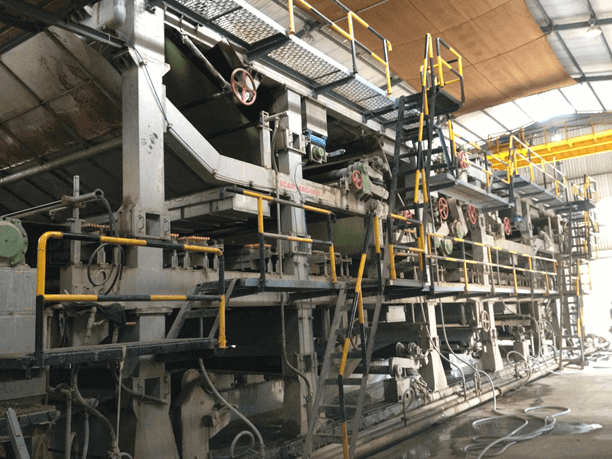

च्या साठीफोरड्रिनियर मशीन्स, लगद्याची वैशिष्ट्ये, उपकरणांचे गुणधर्म आणि कागदाच्या गुणवत्तेनुसार जाळीमध्ये प्रवेश करणाऱ्या लगद्याचे प्रमाण सामान्यतः 0.3-1.0% असते. या टप्प्यावर, पातळ करण्याची पातळी जाळीवरील आवश्यक लगद्याच्या एकाग्रतेशी जुळते, म्हणजेच शुद्धीकरण, गाळण्याची प्रक्रिया आणि जाळीवर तयार करण्यासाठी समान एकाग्रता वापरली जाते.

फक्त सिलेंडर मशीनसाठी जाळीवरील लगद्याचे प्रमाण ०.१-०.३% पर्यंत कमी असते. शुद्धीकरण आणि गाळण्याची प्रक्रिया अशा कमी-सांद्रता असलेल्या लगद्याच्या आवश्यकतेपेक्षा जास्त असते. शिवाय, कमी-सांद्रता असलेल्या लगद्यावर प्रक्रिया करण्यासाठी अधिक शुद्धीकरण आणि गाळण्याची प्रक्रिया उपकरणे आवश्यक असतात, ज्यासाठी अधिक भांडवल, मोठी जागा, अधिक जटिल पाइपलाइन आणि जास्त ऊर्जा वापर आवश्यक असतो.

सिलेंडर मशीन्स बहुतेकदा एक अवलंब करतातदोन-चरणीय सौम्यीकरण प्रक्रिया,ज्यामध्ये प्राथमिक शुद्धीकरण आणि गाळण्यासाठी प्रथम एकाग्रता ०.५~०.६% पर्यंत कमी केली जाते; नंतर स्थिरीकरण बॉक्समध्ये जाळीवर जाण्यापूर्वी लक्ष्य एकाग्रतेपर्यंत कमी केली जाते.

लगदा विरघळवण्याच्या प्रक्रियेत जाळीतून पांढरे पाणी वापरले जाते जे पाण्याचे संवर्धन आणि पांढऱ्या पाण्यातून बारीक तंतू, फिलर आणि रसायने पुनर्प्राप्त करण्यासाठी वापरले जाते. लगदा गरम करण्याची आवश्यकता असलेल्या मशीनसाठी ऊर्जा संवर्धनासाठी पांढरे पाणी पुनर्प्राप्ती फायदेशीर आहे.

पातळ केलेल्या लगद्याच्या एकाग्रतेवर परिणाम करणारे प्रमुख घटक

रेग्युलेटिंग बॉक्समध्ये प्रवेश करताना लगदा एकाग्रतेतील फरक

मारण्याच्या आवाजामुळे होणाऱ्या सुसंगततेतील चढउतार किंवा तुटलेल्या प्रणालीतील बदलांमुळे लगद्याच्या एकाग्रतेत फरक होऊ शकतो. मशीन चेस्टमध्ये खराब रक्ताभिसरणामुळे वेगवेगळ्या भागात लगद्याच्या एकाग्रतेत विसंगतता येऊ शकते, ज्यामुळे आणखी अस्थिरता निर्माण होते.

नकाराचा बॅकफ्लोs मध्येशुद्धीकरण आणिगाळणे

शुद्धीकरण आणि गाळणीतून निघणारा रिजेक्ट सामान्यतः डायल्युशन वॉटरसह सिस्टममध्ये पुन्हा आणला जातो. या रिजेक्टच्या आकारमानात आणि एकाग्रतेत होणारे बदल शुद्धीकरण आणि गाळणी उपकरणांच्या कामगिरीवर आणि पंप इनलेटमधील द्रव पातळीवर अवलंबून असतात.

या बदलांमुळे पातळ करण्यासाठी वापरल्या जाणाऱ्या पांढऱ्या पाण्याच्या एकाग्रतेवर आणि त्या बदल्यात, अंतिम लगदा एकाग्रतेवर परिणाम होतो. सिलेंडर मशीन ओव्हरफ्लो टाक्यांच्या रिटर्न सिस्टममध्ये अशाच समस्या येऊ शकतात.

पातळ केलेल्या लगद्याच्या एकाग्रतेतील फरक कागदाच्या मशीनच्या ऑपरेशनवर आणि अंतिम कागदाच्या गुणवत्तेवर परिणाम करू शकतो. म्हणून, लगद्याच्या एकाग्रतेचे बारकाईने निरीक्षण करणे आवश्यक आहेसुसंगतता मीटर लगदाद्वारे उत्पादितलोनमीटरउत्पादनादरम्यान आणि स्थिर सांद्रता राखण्यासाठी रेग्युलेटिंग बॉक्समध्ये येणारा प्रवाह समायोजित करा. आधुनिक कागद यंत्रे बहुतेकदा स्वयंचलित उपकरणे वापरतात:

- स्वयंचलितपणे समायोजित करालगदा एकाग्रतारेग्युलेटिंग बॉक्समध्ये प्रवेश करत आहे.

- कागदाच्या आधारे वजनातील बदलांवर आधारित आवक समायोजित करा आणिहेडबॉक्स लगद्याची एकाग्रता.

हे स्थिर लगदा एकाग्रता सुनिश्चित करते.

पातळ केलेल्या लगद्यासाठी एकाग्रता समायोजनाचे फायदे

पातळ केलेल्या लगद्याच्या एकाग्रतेचे नियमन केल्याने कागदी यंत्राचे इष्टतम ऑपरेशन आणि कागदाची गुणवत्ता दोन्हीसाठी फायदेशीर ठरते.

सिलेंडर मशीनसाठी

जेव्हा लगदा कमी प्रमाणात मारतो आणि लवकर वितळतो, तेव्हा जाळीच्या भागात अंतर्गत आणि बाह्य पाण्याची पातळी कमी होते, ज्यामुळे कागदाच्या थराचे जाळीशी असलेले जोडणे कमकुवत होते. यामुळे एकाग्रता प्रभाव वाढतो, ओव्हरफ्लो कमी होतो आणि लगदा आणि जाळीमधील गती फरक वाढतो, ज्यामुळे कागदाची निर्मिती असमान होते.

यावर उपाय म्हणून, लगद्याची एकाग्रता कमी करण्यासाठी पांढऱ्या पाण्याचा वापर वाढवला जातो, ज्यामुळे जाळीकडे जाणारा प्रवाह दर वाढतो. यामुळे पाण्याच्या पातळीतील फरक वाढतो, ओव्हरफ्लो वाढतो, एकाग्रता परिणाम कमी होतो आणि गतीतील फरक कमी होतो, ज्यामुळे शीटची एकरूपता सुधारते.

फोरड्रिनियर मशीनसाठी

जास्त बीटिंग डिग्रीमुळे ड्रेनेज कठीण होते, पाण्याची रेषा वाढते, ओल्या शीटमध्ये ओलावा वाढतो आणि दाबताना एम्बॉसिंग किंवा क्रशिंग होते. मशीनवरील कागदाचा ताण कमी होतो आणि वाळवताना आकुंचन वाढते, ज्यामुळे घडी आणि सुरकुत्या यांसारखे दोष निर्माण होतात.

या आव्हानांवर मात करण्यासाठी, पांढऱ्या पाण्याचा वापर कमी करून, ड्रेनेजच्या समस्या कमी करून पातळ केलेल्या लगद्याचे प्रमाण वाढवता येते.

याउलट, जर बीटिंगची डिग्री कमी असेल तर, तंतू फ्लोक्युलेशन होतात आणि जाळीवर खूप लवकर ड्रेनेज होतो, ज्यामुळे कागदाच्या एकरूपतेवर परिणाम होतो. या प्रकरणात, पातळ केलेल्या लगद्याचे प्रमाण कमी करण्यासाठी पांढऱ्या पाण्याचा वापर वाढवल्याने फ्लोक्युलेशन कमी होऊ शकते आणि एकरूपता सुधारू शकते.

निष्कर्ष

कागद बनवण्यात सौम्यीकरण ही एक महत्त्वाची प्रक्रिया आहे. उत्पादनात, हे आवश्यक आहे:

- डायल्युएटेडमधील बदलांचे बारकाईने निरीक्षण करा आणि काटेकोरपणे नियंत्रित करालगदा एकाग्रतास्थिर ऑपरेशन्स सुनिश्चित करण्यासाठी.

- उत्पादनाच्या गुणवत्तेत आणि ऑपरेटिंग परिस्थितीत होणाऱ्या बदलांकडे लक्ष द्या.आणि, आवश्यक असल्यास, वर नमूद केलेल्या अडचणींवर मात करण्यासाठी लगद्याच्या एकाग्रतेचे समायोजन करा.

लगदा पातळ करण्याचे प्रभावीपणे व्यवस्थापन करून, स्थिर उत्पादन, उच्च-गुणवत्तेचा कागद आणि इष्टतम ऑपरेशन साध्य करता येते.

पोस्ट वेळ: जानेवारी-२४-२०२५