कागद बनवण्यापूर्वी पल्पिंग महत्त्वाचे असते, ज्यामुळे पेपर मशीनच्या सामान्य ऑपरेशनवर आणि कागदाच्या गुणवत्तेवर मोठा परिणाम होतो. पल्प एकाग्रता, पल्पची डिग्री आणि पल्प रेशो हे पल्पच्या ठोक्यातील महत्त्वाचे घटक आहेत.

लगदा एकाग्रता मापन

अस्थिर लगदा एकाग्रतेमुळे कागदाची गुणवत्ता विसंगत होऊ शकते आणि त्यामुळे कागद तुटू शकतो आणि सामान्य कागद बनवण्यास अडथळा येऊ शकतो. अस्थिर लगदा एकाग्रता अस्थिरतेचे घटक कच्च्या लगदा आणि टाकाऊ पदार्थांच्या एकाग्रतेत बदल, बीटिंग, एकाग्रता आणि मिश्रणात मॅन्युअल एकाग्रता ट्यूनिंग तसेच असंतुलित व्हाईटवॉटर सिस्टमवर अवलंबून असतात.

कच्च्या लगद्याच्या एकाग्रतेत बदल

पल्पिंग वर्कशॉपमधून आणलेल्या लगद्याची एकाग्रता वेगवेगळी असते. जर एकाग्रतेमध्ये आवश्यक समायोजन केले गेले नाहीत तर अंतिम लगद्याच्या एकाग्रतेवर परिणाम होईल.

मारहाणीमध्ये एकाग्रता समायोजन

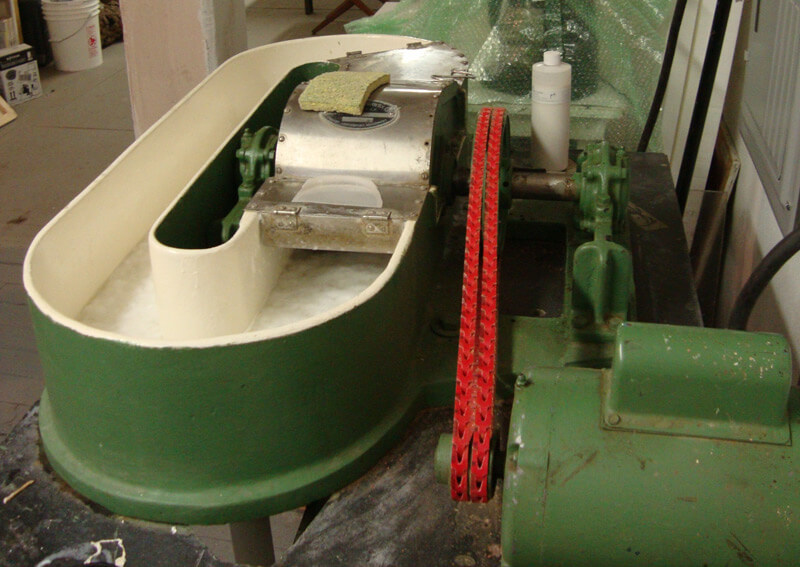

मारताना, लगदा एकाग्रता, मारणे आणि मिसळणे यासारख्या प्रक्रियांमधून जातो, ज्यासाठी एकाग्रता समायोजन आवश्यक असते. काही प्रणाली वापरतातpuएलपी डी(असे) करणेयमएटर, परंतु मॅन्युअल समायोजन अधिक सामान्य आहेत. ऑपरेटरच्या अनुभवाचा अभाव, परिश्रमाचा अभाव किंवा उपकरणातील बिघाड यामुळे एकाग्रता बदल होऊ शकतात.

मधील तफावतWaस्टे Stuffएकाग्रता

पुनर्वापरित तुटलेला कागद हायड्रोपल्परमध्ये चिरला जातो आणि नंतर आवश्यक प्रक्रियेच्या एकाग्रतेपर्यंत पातळ करण्यापूर्वी स्थिर पातळीवर केंद्रित केला जातो. जर निर्जलीकरण आणि पातळीकरणादरम्यान कचरा सामग्रीचे प्रमाण लक्षणीयरीत्या बदलले तर ते संपूर्ण लगदा प्रणालीला अस्थिर करू शकते.

पांढऱ्या पाण्याच्या प्रणालींमध्ये अस्थिरता

पाण्याचा वापर आणि फायबरचे नुकसान कमी करण्यासाठी लगदा पातळ करण्यासाठी पांढरे पाणी पुन्हा वापरले जाते. जर पांढऱ्या पाण्याची व्यवस्था असंतुलित असेल किंवा त्याचा दाब आणि प्रवाह अस्थिर असेल तर त्याचा लगदा पातळ करणे आणि एकाग्रतेवर परिणाम होईल.

बीटिंग डिग्री

दाब, एकाग्रता, प्रवाह दर, वेळ, तापमान, ब्लेडची स्थिती आणि ऑपरेटर कौशल्य यासारखे अनेक घटक लगदा मारण्यावर परिणाम करतात. जर कोणतेही पाऊल चुकीचे हाताळले गेले तर लगदा मारण्याच्या गुणवत्तेवर परिणाम होईल. सतत देखरेखीशिवाय ठोके स्थिर करणे आव्हानात्मक आहे, परंतु स्थिर पेपरमेकिंगसाठी ते आवश्यक आहे.

१. कमी मारण्याच्या डिग्रीचे परिणाम

जेव्हा मार खूप कमी असतो, तेव्हा तंतूंच्या प्राथमिक आणि दुय्यम भिंती पुरेशा प्रमाणात तुटत नाहीत. तंतूंची सूज, कापणे, फायब्रिलेशन आणि फायन्स तयार होणे या प्रक्रिया आवश्यकता पूर्ण करत नाहीत.

यामुळे तयार होताना खूप जलद निचरा होतो, तंतूंचे बंधन कमी होते आणि पत्र्याची रचना असमान होते, ज्यामुळे एकरूपता, ताकद आणि गुळगुळीतपणा प्रभावित होतो.

२. उच्च मारहाणीच्या डिग्रीचे परिणाम

वाढत्या मारामुळे बंध मजबूती सुधारते परंतु सरासरी फायबर लांबी आणि ओल्या जाळ्याचे वजन कमी होते.

जास्त मारल्याने तंतूंचे कटिंग, सूज आणि फायब्रिलेशन वाढते, ज्यामुळे वायरवरील ड्रेनेज अधिक कठीण होते, पाण्याची रेषा वाढते आणि ओल्या जाळ्यात आर्द्रता वाढते.

जास्त ओलावामुळे एम्बॉसिंग होऊ शकते किंवा अपुर्या दाबामुळे अनेक ब्रेक होऊ शकतात.

जास्त बीटिंगमुळे कोरडेपणाचे आकुंचन देखील वाढते, ज्यामुळे मशीनच्या वेगवेगळ्या भागांमध्ये वेगाच्या गुणोत्तरांमध्ये बदल होतात, ज्यामुळे शीटच्या परिमाणांवर परिणाम होतो आणि ताकद आणि स्थिरता कमी होते.

लगदा प्रमाण

लगदा प्रमाण कच्च्या मालाची वैशिष्ट्ये, लगदा पद्धत, मशीनची कार्यक्षमता आणि कागदाचा प्रकार आणि गुणवत्तेच्या आवश्यकता यासारख्या घटकांवर अवलंबून असते. गुणोत्तराच्या अटी निश्चित केल्यानंतर, उत्पादनातील व्यत्यय आणि वाढता खर्च टाळण्यासाठी प्रक्रियेचे काटेकोरपणे पालन करणे अत्यंत महत्वाचे आहे.

लांब विरुद्ध लहान फायबर गुणोत्तर

योग्य गुणोत्तरामुळे फायबर बाँडिंग, शीट एकरूपता आणि ताकद वाढते, त्याचबरोबर खर्च कमी होतो आणि कार्यक्षमता सुधारते.

खूप कमी लांबीचे तंतू बंधनाची ताकद आणि ओल्या पत्र्याची ताकद कमी करतात, ज्यामुळे तुटतात, तर जास्त लांबीचे तंतू आर्थिकदृष्ट्या अशक्य असतात.

विशेष विचार

लहान तंतू, जाड पेशीभित्ती आणि उच्च हेमिसेल्युलोज सामग्री असलेले रासायनिक गवताचा लगदा कागदनिर्मिती गुंतागुंतीचे करतो आणि गुणवत्तेवर परिणाम करतो. या समस्या कमी करण्यासाठी, कापूस, लाकूड किंवा अंबाडीचा लगदा यासारख्या उच्च-गुणवत्तेच्या लांब फायबर सामग्री, त्यांची किंमत जास्त असूनही, त्यात मिसळल्या जाऊ शकतात. लांब आणि लहान तंतूंचे योग्य मिश्रण करणे हे गुळगुळीत कागदनिर्मिती सुनिश्चित करण्यासाठी, गुणवत्ता मानके पूर्ण करण्यासाठी आणि खर्च कार्यक्षमता प्राप्त करण्यासाठी महत्त्वाचे आहे.

पोस्ट वेळ: जानेवारी-२४-२०२५