कोळशावर चालणाऱ्या वीज प्रकल्पाच्या फ्लू गॅस डिसल्फरायझेशन (FGD) प्रणालीचे उदाहरण म्हणून वापर करून, हे विश्लेषण पारंपारिक FGD सांडपाणी प्रणालींमधील समस्यांचे परीक्षण करते, जसे की खराब डिझाइन आणि उच्च उपकरणे बिघाड दर. अनेक ऑप्टिमायझेशन आणि तांत्रिक सुधारणांद्वारे, सांडपाण्यातील घन घटक कमी करण्यात आले, ज्यामुळे सामान्य प्रणाली ऑपरेशन सुनिश्चित झाले आणि ऑपरेशनल आणि देखभाल खर्च कमी झाला. भविष्यात शून्य सांडपाणी विसर्जन साध्य करण्यासाठी एक भक्कम पाया प्रदान करणारे व्यावहारिक उपाय आणि शिफारसी प्रस्तावित करण्यात आल्या.

१. सिस्टम विहंगावलोकन

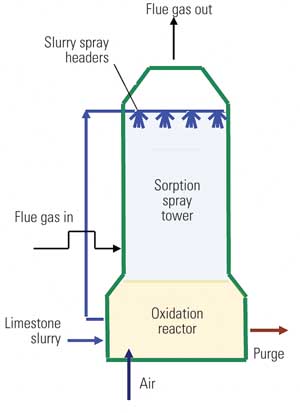

कोळशावर चालणारे वीज प्रकल्प सामान्यतः चुनखडी-जिप्सम ओले FGD प्रक्रिया वापरतात, ज्यामध्ये चुनखडी (CaCO₃) शोषक म्हणून वापरली जाते. ही प्रक्रिया अपरिहार्यपणे FGD सांडपाणी तयार करते. या प्रकरणात, दोन ओले FGD प्रणाली एक सांडपाणी प्रक्रिया युनिट सामायिक करतात. सांडपाणी स्रोत जिप्सम सायक्लोन ओव्हरफ्लो आहे, जो पारंपारिक पद्धतींनी (ट्रिपल-टँक सिस्टम) २२.८ टन/तास डिझाइन क्षमतेसह प्रक्रिया केला जातो. प्रक्रिया केलेले सांडपाणी धूळ दाबण्यासाठी विल्हेवाटीच्या ठिकाणी ६ किमी अंतरावर पंप केले जाते.

२. मूळ प्रणालीतील प्रमुख समस्या

डोसिंग पंपांचा डायाफ्राम अनेकदा गळत असे किंवा निकामी होत असे, ज्यामुळे सतत रासायनिक डोसिंग टाळता येत असे. प्लेट-अँड-फ्रेम फिल्टर प्रेस आणि स्लज पंपमध्ये उच्च बिघाड दरामुळे कामगारांची मागणी वाढली आणि स्लज काढून टाकण्यास अडथळा निर्माण झाला, ज्यामुळे क्लॅरिफायर्समध्ये अवसादन कमी झाले.

जिप्सम चक्रीवादळाच्या अतिप्रवाहातून निर्माण होणाऱ्या सांडपाण्याची घनता अंदाजे १,०४० किलो/चौकोनी मीटर होती आणि त्यात ३.७% घनता होती. यामुळे प्रक्रिया केलेले पाणी सतत सोडण्याची आणि शोषकातील हानिकारक आयन सांद्रता नियंत्रित करण्याची प्रणालीची क्षमता बिघडली.

३. प्राथमिक सुधारणा

रासायनिक डोसिंग सुधारणे:

गुरुत्वाकर्षणाद्वारे नियंत्रित केलेल्या डोसिंगची खात्री करण्यासाठी ट्रिपल-टँक सिस्टीमच्या वर अतिरिक्त रासायनिक टाक्या बसवण्यात आल्या.ऑनलाइन एकाग्रता मीटर.

परिणाम: पाण्याची गुणवत्ता सुधारली, तरीही गाळ काढणे आवश्यक होते. दररोजचे विसर्जन २०० m³ पर्यंत कमी केले गेले, जे दोन्ही FGD प्रणालींच्या स्थिर ऑपरेशनसाठी अपुरे होते. डोसिंग खर्च जास्त होता, सरासरी १२ CNY/टन.

धूळ दाबण्यासाठी सांडपाण्याचा पुनर्वापर:

सांडपाण्याचा काही भाग मिश्रण आणि आर्द्रीकरणासाठी ऑनसाईट राख सायलोमध्ये पुनर्निर्देशित करण्यासाठी स्पष्टीकरणकर्त्याच्या तळाशी पंप बसवण्यात आले होते.

परिणाम: विल्हेवाटीच्या जागेवरील दाब कमी झाला पण तरीही उच्च गढूळता आणि विसर्जन मानकांचे पालन न होणे हे दिसून आले.

४. सध्याचे ऑप्टिमायझेशन उपाय

कडक पर्यावरणीय नियमांसह, पुढील सिस्टम ऑप्टिमायझेशन आवश्यक होते.

४.१ रासायनिक समायोजन आणि सतत ऑपरेशन

वाढत्या रासायनिक डोसद्वारे ९-१० दरम्यान पीएच राखले:

दैनंदिन वापर: चुना (४५ किलो), कोगुलेंट्स (७५ किलो), आणि फ्लोक्युलंट्स.

अधूनमधून प्रणालीच्या ऑपरेशननंतर २४० घनमीटर/दिवस स्वच्छ पाण्याचा विसर्ग सुनिश्चित केला.

४.२ आपत्कालीन स्लरी टाकीचा पुनर्वापर करणे

आपत्कालीन टाकीचा दुहेरी वापर:

डाउनटाइम दरम्यान: स्लरी स्टोरेज.

ऑपरेशन दरम्यान: स्वच्छ पाणी काढण्यासाठी नैसर्गिक गाळ.

ऑप्टिमायझेशन:

लवचिक ऑपरेशन्स सक्षम करण्यासाठी विविध टाकी स्तरांवर व्हॉल्व्ह आणि पाईपिंग जोडले.

गाळलेले जिप्सम पाणी काढून टाकण्यासाठी किंवा पुनर्वापरासाठी सिस्टममध्ये परत करण्यात आले.

४.३ प्रणाली-व्यापी बदल

व्हॅक्यूम बेल्ट डीवॉटरिंग सिस्टममधून फिल्टरेट सांडपाणी बफर टाकीकडे पुनर्निर्देशित करून येणाऱ्या सांडपाण्यातील घन पदार्थांचे प्रमाण कमी केले.

आपत्कालीन टाक्यांमध्ये रासायनिक डोस देऊन नैसर्गिक स्थिरीकरण वेळ कमी करून गाळ काढण्याची कार्यक्षमता वाढवली.

५. ऑप्टिमायझेशनचे फायदे

सुधारित क्षमता:

दररोज ४०० चौरस मीटर पेक्षा जास्त सुसंगत सांडपाणी सोडण्यासह सतत ऑपरेशन.

शोषक मध्ये प्रभावी आयन एकाग्रता नियंत्रण.

सरलीकृत ऑपरेशन्स:

प्लेट-अँड-फ्रेम फिल्टर प्रेसची गरज नाहीशी झाली.

गाळ हाताळणीसाठी कमी श्रम.

वर्धित सिस्टम विश्वसनीयता:

सांडपाणी प्रक्रिया वेळापत्रकात अधिक लवचिकता.

उपकरणांची उच्च विश्वसनीयता.

खर्चात बचत:

रसायनांचा वापर कमी करून चुना (१.४ किलो/टन), कोगुलेंट्स (०.१ किलो/टन), आणि फ्लोक्युलंट्स (०.२३ किलो/टन) केला.

उपचार खर्च ५.४ CNY/टन पर्यंत कमी केला.

रासायनिक खर्चात अंदाजे ९४८,००० CNY ची वार्षिक बचत.

निष्कर्ष

FGD सांडपाणी प्रणालीच्या ऑप्टिमायझेशनमुळे कार्यक्षमता लक्षणीयरीत्या सुधारली, खर्च कमी झाला आणि कठोर पर्यावरणीय मानकांचे पालन झाले. हे उपाय शून्य सांडपाणी विसर्जन आणि दीर्घकालीन शाश्वतता साध्य करण्याचा प्रयत्न करणाऱ्या समान प्रणालींसाठी एक संदर्भ म्हणून काम करतात.

पोस्ट वेळ: जानेवारी-२१-२०२५